焦化成型与电解镀层相比哪种方法更节省成本且质量更稳定

在现代制造业中,金属表面处理技术的发展对提高产品性能和延长使用寿命至关重要。焦化成型和电解镀层是两种常见的表面处理工艺,它们各有优缺点,我们将从成本效益、质量稳定性等多个角度来比较这两种工艺。

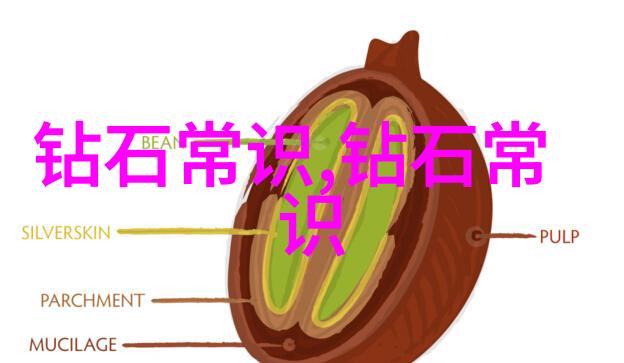

首先,让我们简单介绍一下焦化成型和电解镀层的基本原理。焦化成型是一种通过化学反应将金属基体上的氧化物或其他杂质转变为固态沉积物,从而形成一层保护膜的工艺。而电解镀层则是利用电化学过程在金属基体上沉积金属或非金属材料的一种方法。

成本分析

对于企业来说,成本是一个不可忽视的因素。从经济学角度看,无论是焦化成型还是电解镀层,其成本主要包括原材料费、能源消耗费、设备维护费用以及人力资源投入等。在实际应用中,不同类型的工作件需要不同的处理程序,这直接影响到每项加工所需时间和所需材料。这意味着,对于某些特殊设计或复杂结构的零件,可能需要额外考虑精确控制温度、压力等条件,以达到最佳效果。

质量稳定性

另一方面,产品质量也同样受到加工工艺影响。当谈及到高强度、高耐磨性的要求时,如航空航天行业或重工业领域,那么选择能够提供这些特征并且具有良好均匀性的表面处理技术变得尤为关键。此时,由于其独有的化学反应过程,使得焦化成型能创造出极其坚固耐用的防腐蚀涂层,而不仅仅是在物理上覆盖一层薄膜;因此,在这些领域内,人们往往倾向于选择这种方式进行加工。

应用场景

不同行业对表面处理需求各异,因此二者的应用范围也不尽相同。例如,在汽车工业中,由于频繁接触环境中的污染物以及高速行驶带来的热量冲击,因此车辆部件通常会采用双重保护措施,即内部采用聚酰亚胺(PA)塑料,并外部加以锌钛合金或者铝合金涂層以增加抗腐蚀能力。而对于电子元器件,因为它们承受的是较小荷载,但又必须保持绝缘性,所以一般采取硅烷涂覆作为防护手段。

结语

总结来说,无论是在成本效益还是在质量稳定性方面,都没有绝对的一刀切答案。最佳方案取决于具体项目需求,比如生产规模大小、预算限制以及最终产品功能要求。如果要追求最高效率,最低成本,那么根据情况灵活选择就是明智之举;如果追求极致品质,则无疑要依赖那些能够提供卓越性能保证的手段。不论何者,其核心目的都是为了提升整体生产效率,同时确保最终产品满足市场需求与客户期待。在未来随着技术不断进步,我们相信这两大类工艺都将继续发挥重要作用,为全球制造业注入新的动力与活力。