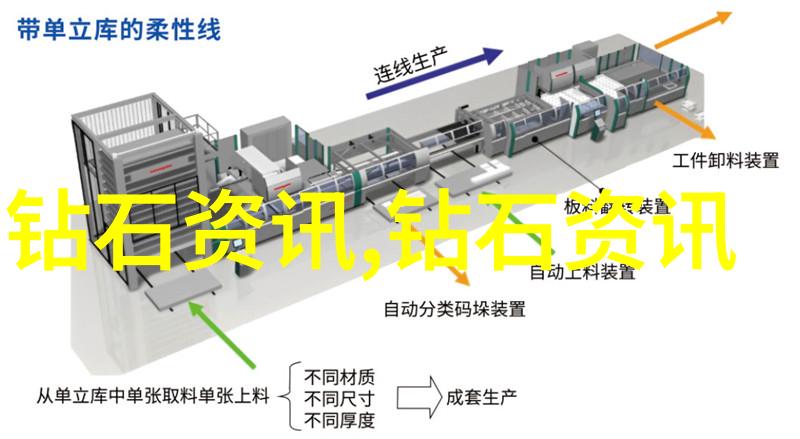

金属冲压模具精密加工技术与流程优化

在现代制造业中,冲压模具是生产高强度、尺寸精确的零件不可或缺的工具。其加工工艺及流程对产品质量和生产效率有着决定性的影响。本文将详细介绍金属冲压模具精密加工技术与流程优化的关键点。

模具设计

冲压模具的设计是一个复杂且繁琐的过程,需要考虑多个因素。首先,必须明确所需成型材料及其性能参数,以确定合适的模具材料和结构。接着,通过计算机辅助设计(CAD)软件绘制出模具外形图,并进行有限元分析以预测成型过程中的应力分布和变形情况。这一阶段还包括了对毛坯尺寸、成型方向等因素的考量,以确保最终产品达到要求。

材料选择

选用合适的材料对于提高冲压模具耐磨性、抗腐蚀性至关重要。在此基础上,还要考虑到热处理后的硬度稳定性以及成本控制问题。通常来说,不锈钢、高速钢等高强度耐磨材料较为常见,它们能够承受高温下的工作环境并提供良好的表面光洁度。

加工工艺

在实际加工环节中,冲裁切割、车削修边以及钻孔等多种手段可能会被应用于不同部位以实现更精细化程度。此外,对于一些特定的结构,如内孔或特殊曲线部分,可采用立体镀铜或者激光雕刻等先进技术来提高其加工效率和准确性。

热处理

热处理是提高冲压模具使用寿命的一项关键步骤,它可以使得塑性变形能力得到显著提升同时降低摩擦系数,从而减少摩擦损失。根据不同的材质,其热处理程序也会有所不同,一般包括加热退火、二次硬化甚至再加热退火等多个阶段,以获得最佳效果。

表面改善

对于冲击负荷较大或高速运行的情况下,更需要对表面进行进一步改善,比如通过电解镀层增强防护功能,或采用涂层技术来提高抗粘附性能,这些都能有效延长工作寿命并保证操作安全。

质量检验与维护

在完成所有以上步骤后,对冲压模具有严格质量检验。一旦发现任何异常,都需及时整改或更换相关部件。而且,在整个使用过程中,要定期检查维护,以避免由于忽视导致的事故发生。此外,与其他设备配合使用时,也应注意相互间协调关系以保持整体系统稳定运行状态。