工具管理正确使用和维护机械加工工具的技巧

工具管理概述

在机械加工工艺中,工具是保证加工质量、提高生产效率的关键。合理的工具管理不仅能够确保加工过程顺利进行,还能延长工具寿命,降低维修成本。

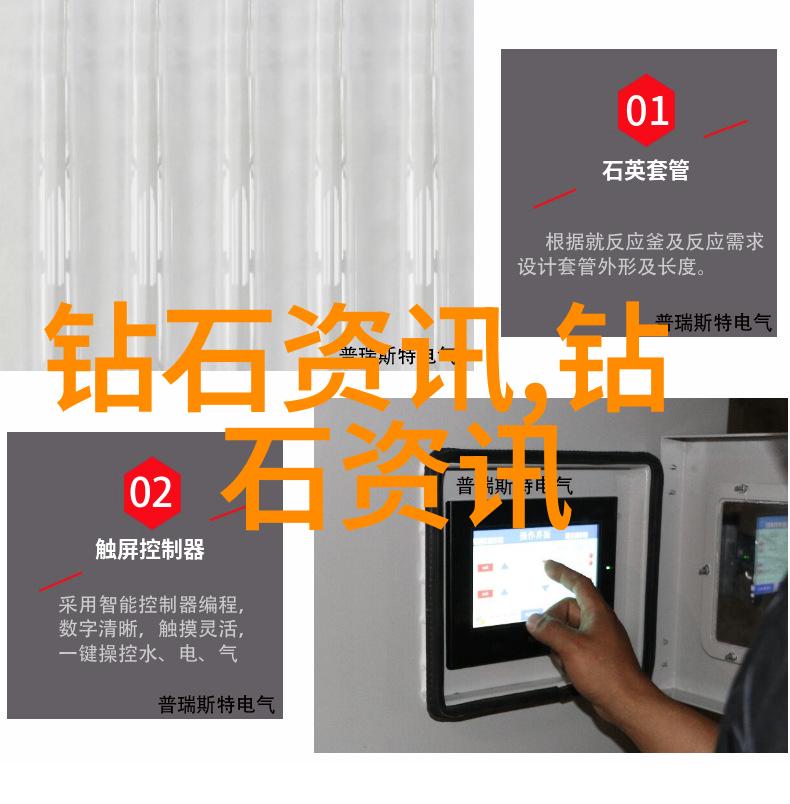

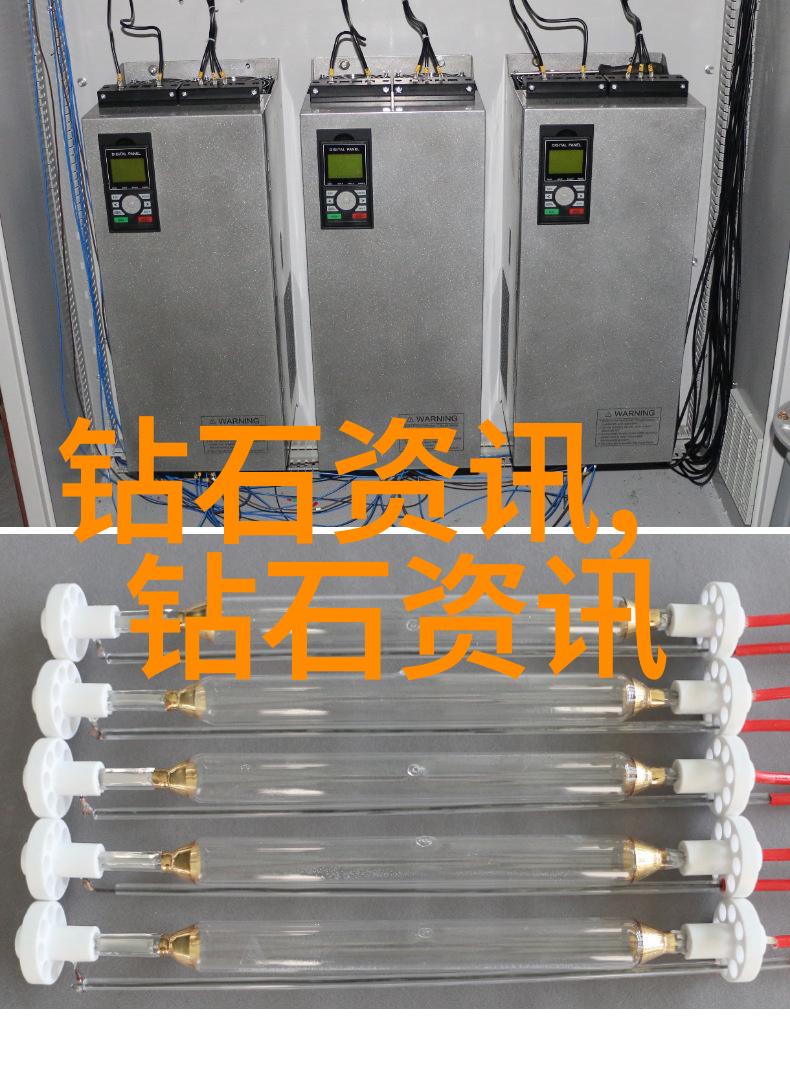

工具分类与选择

根据其工作原理和应用场景,机械加工中的刀具可分为切削刀具、铣削刀具、钻孔刀具等。每种类型的刀具都有其特定的适用材料和要求。在选购时应考虑所需处理部件的材料、尺寸以及预期的精度要求,以便选择最适合当前任务需求的工具。

刀片磨损规律

随着使用次数增加或工件表面粗糙度变化,刃口磨损不可避免。这通常会影响切削性能,如减少刃口锋利性,使得切削力增大,从而加速磨损速度。此外,不当使用也可能导致锐边折断或过热造成失效。因此,在实际操作中需要定期检查并调整刃口角度,以保持最佳切削效果。

正确使用技巧

正确安装:在装入机床之前,要确保所有固定螺丝紧固,并且没有松动的情况发生,这样可以防止在高速度下发生突然脱落导致事故。

维护与保养

清洁:每次完成加工后,都要对接触部位进行彻底清洁,以去除金属碎屑及其他杂质,这有助于延缓磨损速度,同时也有助于提高精密度。

存储与检索系统设计

为了方便查找并快速更换不同的工作模块和附件,以及存放各种类型的小零件,可以采用类似书架式结构来组织存储空间,每个位置上标注相应品号,便于寻找。当需要更换新模板时,只需取出旧模板并替换为新模板即可,无需重新校准机床坐标系,大大节省了时间成本。

定期检验与更新计划制定

定期对已使用了一段时间较长或者出现异常情况的刀片进行检测。对于那些经过一段时间之后仍然保持良好状态但已经达到规定寿命的一般化工艺设备来说,可以采取退役策略,将其送往专业机构进行修复以继续服务,或将其作为备用库存待遇必要时再次投入生产线中,而不是直接淘汰这些资源造成浪费。

安全意识教育培训

从业人员应当接受关于安全操作规程训练,并且了解如何识别潜在危险因素,如未经适当处理就试图更改或升级现有的设备配置。此外,对于特殊型号、高难度或者具有独特功能的手持式电动多功能钳子等,也应该提供专门针对此类特殊设备的人员培训课程,以提升个人安全意识保护自己及他人的生命财产安全不受威胁。