在物料短缺中完成任务大型铸件订单下小型企业的心理准备

1.1 问题的提出

随着工业化进程的加速,市场对于各种金属制品的需求日益增长。尤其是那些具有特殊规格和复杂结构的大型铸件订单,它们不仅需要高精度,而且还要求生产周期短、成本低。然而,这样的订单往往会给加工厂带来巨大的挑战,尤其是在资源紧张的小型企业中。

1.2 小型企业面临的问题

首先,小型加工厂通常拥有较少的资金和技术储备,对于承接大量大型铸件订单而言,不仅设备不足,还可能无法承担所需的人力资源。在现有的生产条件下,大量订单意味着更高的工作强度和压力,更容易出现人工消耗过快或效率降低的情况。

其次,由于资金有限,小型企业难以投入大量资金购买新设备或升级现有设施,以此来提高产能。此外,原材料价格波动也给小规模制造商造成了额外困扰,他们可能难以应对原材料价格上涨,从而影响产品成本与利润。

最后,即使在这些挑战之下,小规模加工厂依然需要保持竞争力的同时,也要确保产品质量不受影响。这意味着他们必须不断寻找节约成本、提升效率并保持服务质量的方法,而这一切都要在有限的人力、财力与技术支持下的情况下进行。

2.0 解决方案探讨

为了解决这些问题,我们可以从以下几个方面出发:

2.1 技术创新

通过采用先进制造技术,如3D打印、数字化设计等,可以有效减少人为错误,同时缩短设计到成品之间的时间差。这样可以帮助小规模加工厂提高效率,并且能够根据客户需求快速调整生产线上的参数,从而适应不同类型的大量铸件订单。

2.2 资源共享与合作

小规模加工厂可以考虑与其他同行建立合作关系,比如共同使用机器设备或者共享技术知识。这不仅能够分摊风险,还能提供更多样化的手段去应对突发事件,使得单一企业承受不了太多负担时,有助于缓解压力,同时也有助于增强竞争优势。

2.3 提升管理水平

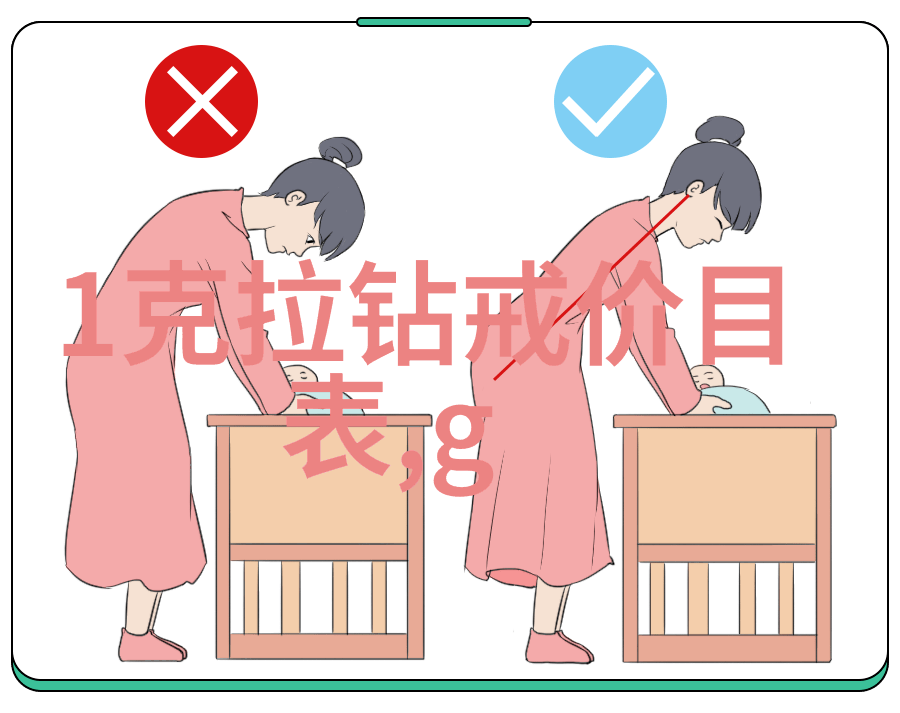

通过优化内部管理流程,比如改善供应链管理、提高库存控制能力等,可以帮助小规模加工厂更好地预测市场需求,为客户提供及时响应。而且,在实际操作过程中,要注意合理安排员工工作时间,避免长时间连续作业导致人员疲劳,从而保证产品质量。

3.0 实践案例分析

实践证明,无论是通过科技创新还是资源共享,都有助于提升小规模加工厂处理大量大型铸件订单的能力。在一些成功案例中,当某家公司面临极端繁忙时期,其CEO决定采纳一种全新的工作模式——灵活排班系统。这种系统允许员工选择自己的工作时间,但同时也要求他们定期接受培训,以确保技能水平始终处于最佳状态。此举既满足了员工自主性,又保障了产品质量稳定性,因此获得了良好的社会反响,并逐渐成为该行业的一种典范做法。

4.0 结论

总结来说,在物料短缺以及信息高度透明的情况下,大量铸件订单急需加工厂展现出了无比韧性和创造性的可能性。如果我们能够积极利用现代科技手段,加强内外部资源整合,以及不断提升自身管理水平,那么即便是在充满挑战的时候,也能找到适合自己的发展路径,最终实现从“问题”的角度转变为“机遇”的角度看待这个世界。