如何保证在高精度要求下的机械零件质量一致性

在现代制造业中,机械加工工艺过程的内容日益复杂,以满足不断增长的产品精度和性能需求。高精度要求意味着每个零件都必须严格符合设计标准,这对生产流程提出了更高的挑战。因此,如何有效地保证机械零件质量一致性成为了一项重要任务。

首先,我们需要了解机械加工工艺过程中的关键步骤。通常包括材料选择、设计优化、加工计划制定、工具管理以及最终产品检验等环节。在这些步骤中,工具管理是确保质量的一大关键因素,因为正确选择和维护工具对于提高加工效率和减少误差至关重要。

其次,对于高精度要求的零件,其材料选择也变得更加敏感。合适的材料能够提供必要的强度和耐磨性,同时也要考虑到成本效益。这就需要企业拥有丰富的物资库存,并且有专业的人员来进行材料评估。

接着,在设计优化方面,使用CAD/CAM软件可以帮助工程师预先模拟整个加工过程,从而识别出可能导致不一致性的问题点,并采取相应措施以解决它们。此外,还有许多专门针对高精度制造的大型机床,它们能够实现自动切割、铣削等复杂操作,大幅提升了生产效率。

然后,加工计划制定的科学性直接影响到最后产品的一致性。当编写加工程序时,一定要考虑到每一步操作之间是否存在依赖关系,以及何种调整会影响整体结果。此外,与技术人员紧密合作,可以确保程序更新及时反映最新技术进展,以保持竞争力。

再者,在实际工作中,无论是手动还是自动操作,都需要高度专业化的人才来执行。如果没有经过充分培训的人员参与这类工作,那么即使使用了最先进的设备,也难以达到预期效果。而且,对于那些经验不足或技能水平较低的人来说,即便是简单的手工操作也是一个巨大的挑战,因此持续教育与技能提升至关重要。

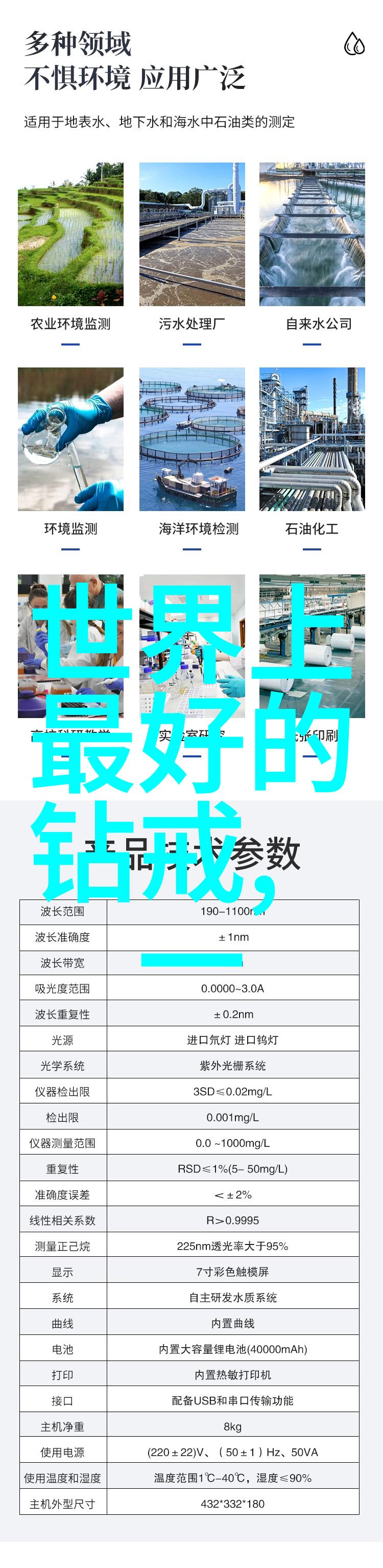

此外,不同类型的小部件往往具有不同的尺寸特征,而尺寸控制则是确保组装顺畅并避免缺陷的一个关键因素。在这个背景下,传感器技术扮演了不可或缺角色,它们通过实时监控整个生产线上的参数,如温度、速度和压力等,从而能及时纠正偏差并保持稳定状态。

最后,当所有这些努力都付诸实践后,最终将会进入检验阶段。在这里,每一个零件都会被仔细检查,以确保它们完全符合既定的标准。一旦发现任何不符合的情况,就会立即采取措施修正错误,并重新进行测试直至达到预期效果。这是一个耗时间但绝对必要的心智劳动,因为它决定了成品是否可用,以及客户是否满意我们的服务。

综上所述,在追求高精度要求下制作机械零件是一项多学科交叉融合的问题领域,其中涉及到了从原料选购到最终检验各个环节均需极为谨慎处理。通过科学规划、高效执行以及持之以恒地改进,这些行业才能持续向前发展,为全球市场提供更多令人瞩目的创新产品。而在这一过程中,只有我们始终坚持追求卓越,不断探索新方法、新工具新理念,我们才能真正做好这份承诺:无论是在数量还是质量上,都能为客户带来超乎想象的惊喜。