工艺制作流程的详细解析

设计阶段

在工艺制作的一般流程中,设计阶段是整个过程的起点。这个阶段涉及到对产品的外观、功能和性能进行深入研究和规划。设计师需要根据市场需求、材料特性以及生产成本等因素,提出一系列合理的方案。在这个过程中,可能会使用到先进的计算机辅助设计(CAD)软件来优化设计方案,并确保其可行性。此外,还需考虑产品在不同环境下的耐用性,以及如何实现批量生产时的标准化。

材料选择与采购

完成初步设计后,就要进入材料选择与采购环节。这一步骤对于保证最终产品质量至关重要。通常情况下,材料将根据其物理化学性能、价格、供应稳定性等因素进行筛选和评估。在此基础上,将确定最适宜用于工艺制作的一般流程中的具体物料。这包括金属、塑料、高分子材料及其复合物等各种类型。

工具准备与设备调试

随着材料确定下来,接下来就需要准备相应的工具和设备。这些工具不仅要能有效地处理所选用的原材,还得符合安全操作要求。而设备调试则是确保所有机器都能够按照预定的参数运行,从而保障生产效率和产品质量。此外,在实际操作前还需对员工进行必要的培训,以确保他们掌握正确操作方法。

原材切割与成型

这一步骤主要是将原始材料转变为具有特定形状或尺寸以便于进一步加工的手段。切割可以通过锯切、钻孔或其他方式完成,而成型则依据不同的原材有其独特的手段,如压铸、大气烧结或热塑成型等。在这个过程中,每种手法都有其优缺点,因此选择哪种技术取决于所处的情况。

表面处理与装饰

经过上述几次加工之后,得到的是一个基本形态,但往往还不够完美,因此需要进行表面处理以提高整体性能并增强美观度。这包括去除残留物质(如研磨粉)、打磨光滑表面或者应用涂层保护作用。此外,如果是为了达到某种特殊效果,比如增加光泽度,或添加色彩,也会在这里进行装饰工作。

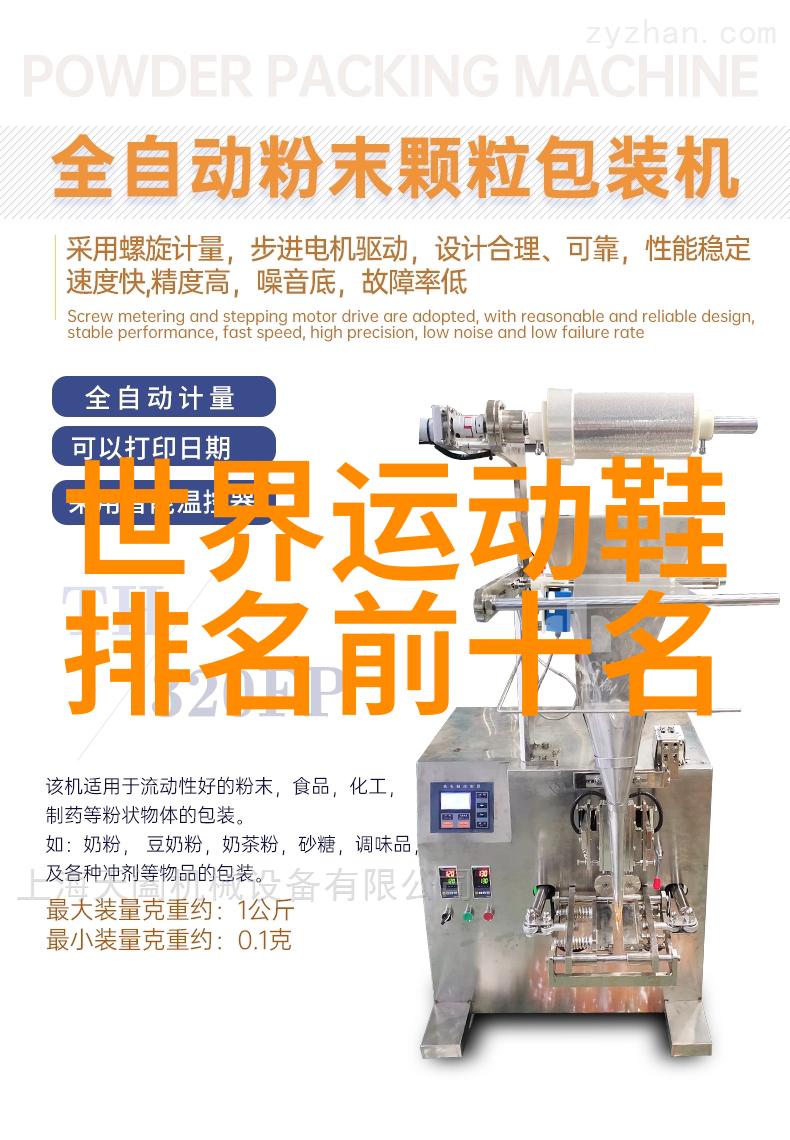

检验品控与包装发货

最后一步是在保证品质方面做出最后检查。一旦确认所有要求均已满足,便开始包装运输到客户手中。在这之前,不仅要对每个单件做严格检验,还要监控整个制造线上的质量控制措施,以防止任何错误发生影响最终结果。如果发现问题,则必须立即采取措施解决,这可能包括返修或重新制造部分零件直至满足标准。

后续跟踪服务支持

虽然正式交付已经完成,但良好的客户关系管理仍然非常重要。本公司提供持续服务支持,无论是在安装指导还是日常维护方面,都愿意帮助用户最大程度上提高使用效率,同时也减少出现故障概率。此举不仅提升了顾客满意度,也反映了我们对产品生命周期全面的承诺,为未来的合作奠定坚实基础。