热处理技术在铸造模具生产中的应用

在现代工业制造中,铸造模具是实现复杂零件精密铸造的关键工具。为了确保模具能够承受高温、高压和长时间工作而不发生变形或破裂,热处理技术成为必不可少的一环。它不仅提高了模具的强度和耐用性,还优化了其结构性能,从而推动了整个铸造流程的效率与质量。

铸造模具工艺流程概述

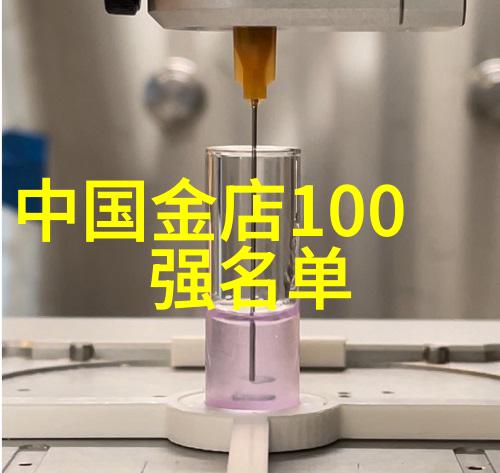

首先,我们需要了解铸造模具工艺流程。在这个过程中,设计师首先根据产品要求进行设计,然后将设计图纸转化为实际的物理模型,这一步通常称为“原型制作”。随后,将这些原型放大到适合生产规模,并通过数控机床加工成钢锻件或者其他材料制成主体结构。接下来,是对这部分结构进行装配、焊接等组装工作。这一阶段完成后,便进入最核心的步骤——热处理。

热处理:提升强度与耐久性的关键

热处理是一种改变金属内部晶格结构以改善其机械性能的手段。在对铸造模具进行热处理时,其目的是使得材料达到最佳硬度,同时保持足够的韧性,以抵御高温下的塑性变形。此外,良好的表面光洁度也是必须考虑因素之一,因为这直接关系到最后产品表面的平滑程度。

不同类型材料及相应温度控制策略

不同类型材质有不同的最高使用温度,因此选择合适的材质并且控制好温度至关重要。一种常见的问题是过高或过低的温度会导致材料失去原本所需属性,而正确调整可以让物料达到理想状态。此外,对于某些特殊需求,如更高抗腐蚀能力,可以采用特定的化学清洗来进一步保护表面层,使之更加坚固。

冷却系统优化:保证质量稳定性

冷却速度对于防止晶粒生长至关重要,如果冷却过快可能导致内向心力不足;如果冷却太慢,则可能导致微观组织失真。因此,在设计时要考虑到合理安排冷却通道,以确保整个过程均匀且可控,同时还需要监控实时数据,以便及时调整参数以保持质量稳定。

试验验证与迭代改进:提升性能实践方法

实验室试验对于评估不同条件下金属性能至关重要。这包括拉伸测试、冲击测试以及疲劳寿命测试等多个方面。通过这些数据分析,可以评估当前选用的工程材料是否满足预期标准。如果发现问题,就可以重新选择或者调整工艺参数来达到最佳效果,这是一个不断迭代完善过程。

数字化转型下的未来展望

随着数字技术如三维打印(3D Printing)和计算机辅助工程(CAE)的发展,未来我们预计能看到更多智能化和自动化设备被引入现场,它们能够提供更加精细的地图分析、环境管理以及操作指导,为每一个步骤提供即时反馈,最终提高整体效率并降低成本。而这种数字化转型也将促进新兴材质探索,比如碳纤维增强聚酯醇(CFRP),它们在耐磨损、轻量级方面具有巨大的潜力,但目前仍需进一步研究以适应各类应用场景。

总结来说,无论是在传统还是未来的制造业中,都不会忽视对热处理技术这一基础技能深入研究和持续创新。不断地寻求如何更有效地利用现有的资源,更安全地控制产出,以及如何利用新的科技手段去创新的道路上前行,将是未来的主要方向之一。在这样一个快速变化的人类社会里,只有那些敢于革新,不断学习并融入最新科学发现的人才能真正站在行业前沿,与时代同步发展。